图片来源于网络,如有侵权,请联系删除

前言

在全球制造业向智能化、柔性化、绿色化加速转型的背景下,工业视觉检测作为智能制造的核心技术之一,正从传统的“质量把关工具”升级为“生产过程智能感知与决策中枢”。其通过模拟人类视觉功能,结合机器学习、深度学习、3D成像等前沿技术,实现对产品缺陷、尺寸精度、装配合规性的高效率、高精度检测,已成为汽车、电子、半导体、医药等高端制造领域不可或缺的支撑技术。中国作为全球制造业第一大国,正通过政策引导、技术攻关与产业协同,推动工业视觉检测行业向自主化、高端化、生态化方向发展。

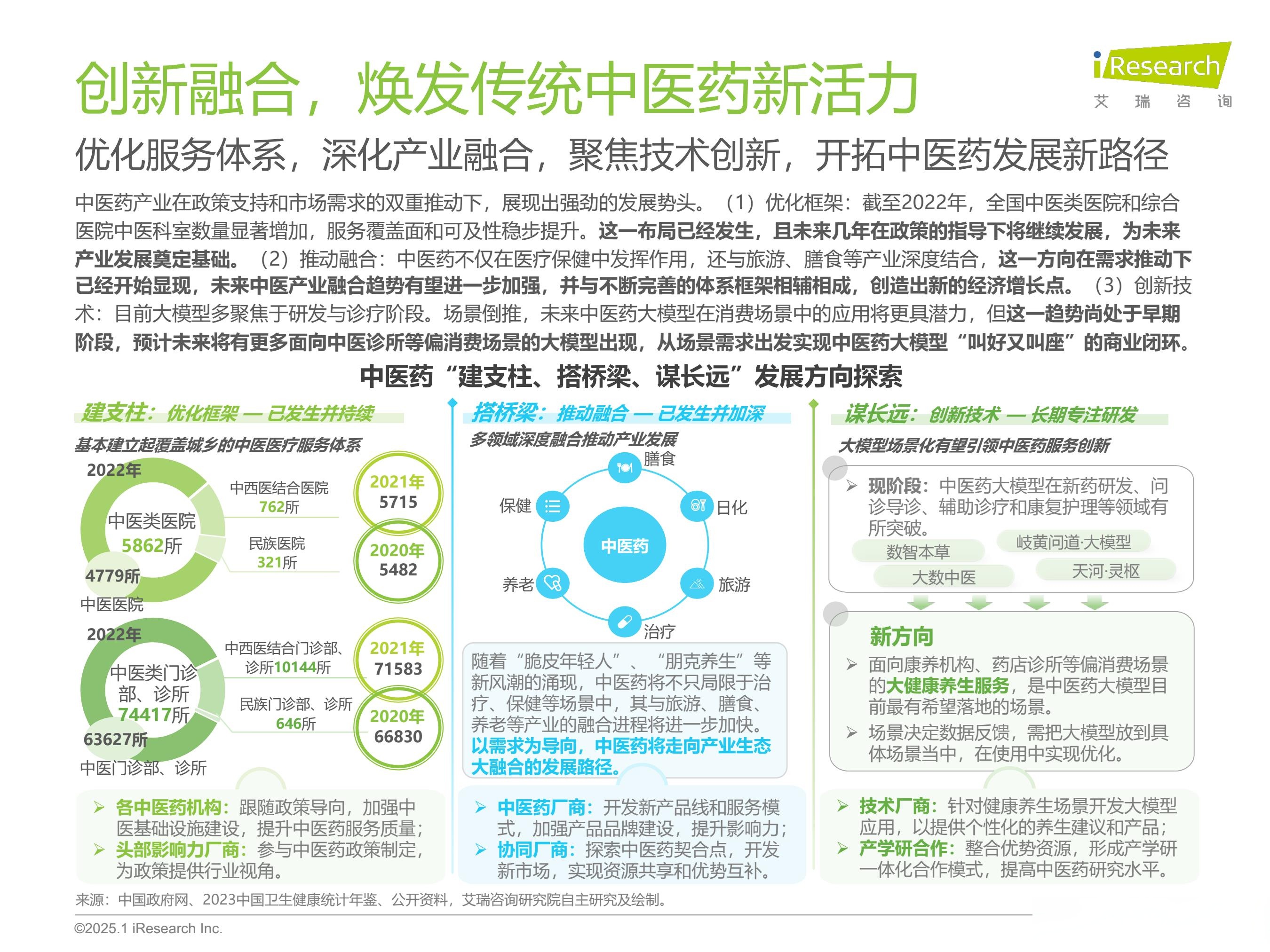

一、行业发展现状分析

(一)政策红利持续释放,行业战略地位显著提升

近年来,中国政府将工业视觉检测纳入智能制造与高端装备的核心领域,出台多项政策推动行业技术突破与规模化应用。例如,《“十四五”智能制造发展规划》明确提出“发展智能检测装备与系统”,重点支持机器视觉、光谱分析等技术在质量检测环节的应用;《基础电子元器件产业发展行动计划(2021—2023年)》则要求提升工业相机、光源等核心部件的国产化率,突破“卡脖子”技术瓶颈。政策层面,中国“制造强国”战略与“双碳”目标的双重驱动,促使制造业对高精度、高效率检测的需求激增,为行业提供长期发展动能。

(二)技术融合催生新业态,智能化成为核心方向

随着人工智能、5G、边缘计算等技术的深度应用,工业视觉检测正从“单一图像处理”向“智能感知+自主决策”转型。例如,深度学习算法可自动识别复杂背景下的微小缺陷,减少人工特征提取的依赖;3D成像技术能获取物体空间坐标信息,解决传统2D检测的盲区问题;5G的低时延特性支持实时数据传输,推动“云端训练+边缘检测”的分布式架构落地。此外,多模态融合检测(如视觉+激光+红外)的兴起,进一步拓展了应用场景,例如在锂电池生产中,同时检测极片褶皱、涂层厚度与金属异物,提升综合良率。

(三)市场需求多元化,新兴产业成为增长极

根据中研普华研究院《》显示:传统制造业(如汽车、家电)对质量检测的需求持续存在,而新能源汽车、半导体、生物医药等新兴产业的崛起,为工业视觉检测开辟新蓝海。例如,新能源汽车电池需通过高精度视觉系统检测极片对齐度、隔膜缺陷,确保安全性与续航能力;半导体晶圆制造对颗粒污染、线宽均匀性的检测要求达到纳米级,推动超分辨率成像技术应用;生物医药领域,无菌包装的密封性检测、药瓶外观瑕疵识别需求激增。同时,随着“中国制造2025”推进,中小企业对柔性化、低成本检测方案的需求增长,推动行业向普惠化方向发展。

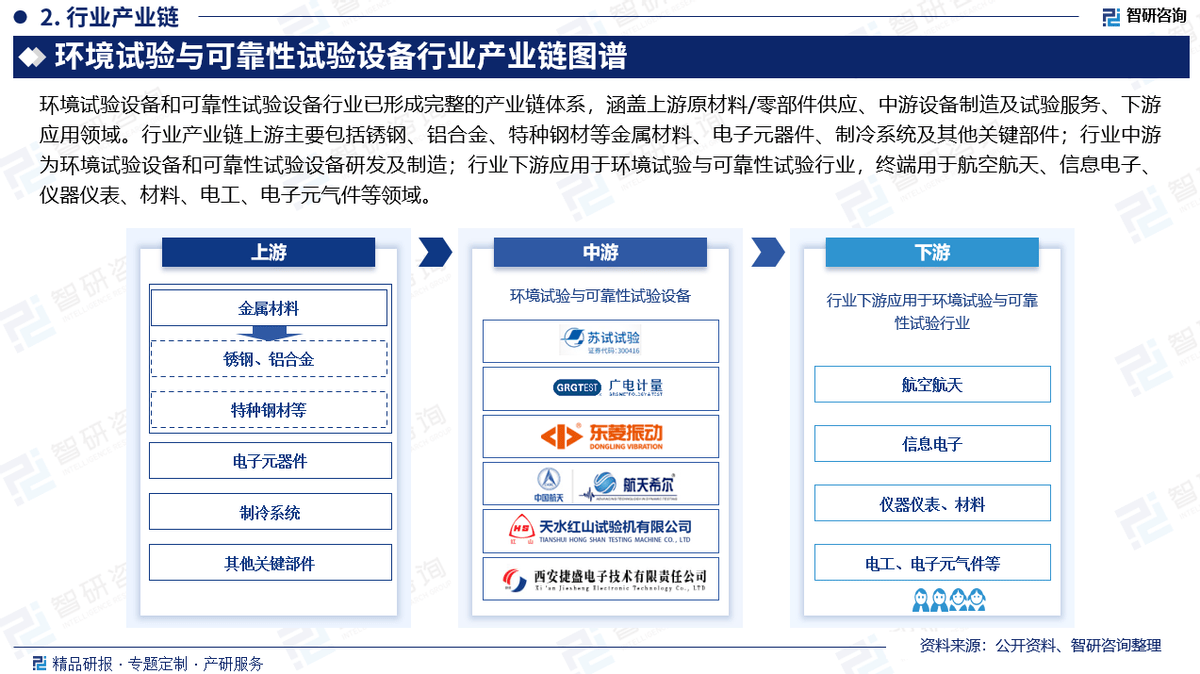

(一)上游:核心零部件与基础技术研发

上游环节主要包括工业相机、镜头、光源、图像采集卡、算法芯片等核心零部件的研发与生产。技术壁垒高、研发投入大是该领域的显著特征。例如,高速CMOS传感器需突破低噪声、高帧率的技术限制,目前高端市场仍由德国巴斯勒、日本基恩士等国际企业主导,但本土企业如海康威视、大华股份正通过定制化开发加速追赶;算法芯片方面,FPGA与ASIC的专用化设计可提升图像处理效率,是降低系统延迟的关键。此外,开源算法框架(如OpenCV、TensorFlow)的普及,降低了中小企业技术门槛,推动行业生态繁荣。

(二)中游:视觉系统与集成解决方案

中游是行业价值链的核心,涵盖视觉软件、系统集成与定制化服务。头部企业通过整合上游零部件与下游应用需求,提供“硬件+算法+行业Know-How”的一体化解决方案。例如,某综合性视觉企业开发了针对3C电子的AI检测平台,可兼容不同品牌相机,通过模块化配置快速适配产线需求;区域性企业则聚焦细分领域,如食品包装的日期喷码检测、纺织品的织物瑕疵识别,通过专业化服务构建竞争优势。此外,云平台与SaaS化服务的兴起,使中小企业能以低成本接入高级检测功能,推动市场渗透率提升。

(三)下游:应用场景与终端用户

下游覆盖汽车、电子、半导体、医药、物流等国民经济关键领域。汽车行业是最大需求方,占比超30%,其中车身焊接缺陷检测、零部件尺寸测量是典型应用场景;电子行业对PCB板元件贴装精度、手机屏幕划痕检测的需求持续增长;半导体领域,晶圆检测、封装引脚对齐等环节对视觉系统的稳定性要求极高。此外,随着农业工业化进程加速,果蔬分选、粮食杂质检测等场景成为新兴增长点,例如基于光谱成像的水果糖度分级系统,可提升农产品附加值。

三、竞争格局分析

(一)市场分层明显,本土企业加速崛起

中国工业视觉检测市场呈现“国际巨头主导高端、本土企业深耕中端、新兴企业聚焦细分”的竞争格局。国际企业如康耐视、基恩士凭借技术积累与品牌优势,在半导体、汽车等高端市场占据主导;本土企业如奥普特、凌云光通过性价比优势与快速响应能力,在中低端市场快速扩张,并在3C电子、新能源等领域实现进口替代;新兴企业则聚焦AI驱动的智能检测、低功耗边缘计算等细分领域,通过技术创新实现突破。例如,某初创企业利用迁移学习技术开发了小样本缺陷检测系统,仅需少量标注数据即可训练模型,解决长尾场景的检测难题。

(二)区域差异显著,产业集群效应凸显

长三角、珠三角、环渤海地区因制造业集聚效应成为视觉检测服务的主要市场,集中了全国70%以上的相关企业。其中,长三角依托汽车、半导体产业优势,形成“硬件制造+系统集成”的完整生态;珠三角聚焦3C电子与新能源领域,推动高速、高精度检测技术迭代;环渤海地区则依托科研资源,在AI算法、光学设计等基础领域取得领先。中西部地区随着产业转移政策推进,市场容量逐步扩大,但高端人才与技术设备短缺仍制约发展。

(三)竞争策略分化,生态合作成为关键

头部企业通过并购整合提升市场集中度,例如某国际视觉巨头收购多家本土软件企业,完善其在华产业链布局;本土企业则通过与高校、科研院所合作建立联合实验室,突破核心算法与光学技术。此外,行业正从单一产品竞争转向生态竞争,企业需整合传感器、机器人、MES系统等多方资源,提供“检测-分拣-反馈-优化”的全流程解决方案。例如,在汽车零部件产线中,视觉系统与机械臂、AGV小车的协同,可实现缺陷品的自动分拣与产线动态调整。

(一)技术融合深化,智能化服务成主流

未来五年,工业视觉检测将深度嵌入智能制造场景,实现从“被动检测”到“主动预防”的跃迁。例如,在半导体封装环节,视觉系统可实时监测引脚焊接温度与压力,结合数字孪生技术预测设备故障,减少停机损失;在医药生产中,AI视觉结合区块链技术可实现药品包装全生命周期追溯,确保合规性。此外,自监督学习、小样本学习等新兴算法的成熟,将进一步降低模型训练成本,推动技术向长尾场景渗透。

(二)绿色检测兴起,可持续发展成新方向

随着“双碳”目标推进,低能耗、高效率的视觉检测方案需求激增。企业需从硬件设计、算法优化到系统部署全链条贯彻绿色理念,例如开发低功耗工业相机、采用轻量化模型减少计算资源消耗、通过边缘计算降低数据传输能耗。此外,视觉技术还可助力制造业节能减排,例如通过监测锅炉火焰形态优化燃烧效率,或检测管道泄漏减少资源浪费。

(三)国际化加速,标准输出与品牌建设并重

中国视觉检测品牌将借助“一带一路”合作与国际标准制定,加速全球化布局。例如,参与IEC(国际电工委员会)相关标准制定,推动中国技术方案与国际互认;在东南亚、非洲等新兴市场设立本地化服务团队,提供多语言技术支持与快速响应。同时,核心零部件国产化与高端设备自主化是未来十年的攻坚重点,CMOS传感器、高精度镜头等领域有望实现技术替代。

五、投资策略分析

(一)聚焦前沿领域,布局技术壁垒高的赛道

建议投资者优先关注AI驱动的智能检测、3D成像、多模态融合等前沿领域,这些领域技术门槛高、附加值大,且受政策支持力度强。例如,AI视觉在半导体检测中的应用因行业高精度需求,是长期投资的优选方向;3D成像在物流分拣中的普及因效率提升显著,适合短期布局。

(二)关注技术创新与模式升级,挖掘智能化潜力

智能化检测设备、云平台服务及自动化解决方案的研发是投资重点。例如,基于云平台的视觉检测管理系统可实现多产线数据集中分析,提升管理效率;SaaS化服务模式使中小企业能以订阅制接入高级检测功能,降低初期投入。此外,视觉技术与AR/VR的融合,可开发远程运维、虚拟调试等新兴服务,创造新增量市场。

(三)布局区域市场与产业链整合,构建生态优势

长三角、珠三角等先进制造业集群是投资热点区域,这些地区产业基础雄厚,视觉检测需求旺盛。同时,投资者可关注第三方检测机构与设备制造商的产学研合作机遇,通过并购整合提升市场份额。例如,并购核心零部件供应商或下游系统集成商,构建“硬件+软件+服务”的生态闭环,增强抗风险能力。

如需了解更多工业视觉检测行业报告的具体情况分析,可以点击查看中研普华产业研究院的《》。